Преобразование традиционного производства карбида кремния в цифровую фабрику: проблемы и возможности

Производственный сектор переживает сейсмический сдвиг, вызванный Четвертой промышленной революцией, характеризующейся интеграцией цифровых технологий, таких как Интернет вещей (Интернет вещей), искусственный интеллект (ИИ), аналитика больших данных и автоматизация. Для традиционных отраслей, ориентированных на производство, таких как производство карбида кремния (SiC), эта трансформация является не просто возможностью, а необходимостью для сохранения конкурентоспособности на быстро развивающемся мировом рынке. Карбид кремния, критически важный материал в полупроводниках, силовой электронике и передовой керамике, столкнулся с резким ростом спроса из-за его применения в электромобилях (ЭМ), системах возобновляемой энергии и инфраструктуре 5G. Однако традиционные процессы производства карбида кремния — часто трудоемкие, энергозатратные и зависящие от устаревших систем — сталкиваются со значительными проблемами при масштабировании производства при сохранении качества и экономической эффективности. В этой статье рассматривается дорожная карта для перехода от традиционного производства карбида кремния к цифровому интегрированному интеллектуальному заводу, решаются основные проблемы, технологические факторы и ожидаемые преимущества такой трансформации.

Текущее состояние производства карбида кремния

Традиционные производственные процессы

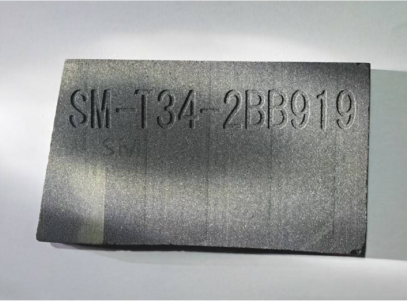

Производство карбида кремния включает ряд сложных этапов, включая подготовку сырья (кварцевый песок и нефтяной кокс), высокотемпературный синтез в печах Ачесона, дробление и измельчение, очистку и проверку качества. Эти процессы ресурсоемки, требуют точного контроля температуры, давления и химических реакций. Традиционные заводы часто полагаются на ручной мониторинг, периодическое обслуживание и реактивное решение проблем, что приводит к неэффективности, такой как:

1.Высокое потребление энергии: печи Ачесона работают при температурах, превышающих 2500 °C, что приводит к значительным затратам энергии и выбросам углерода.

2. Непостоянное качество продукции: Изменчивость сырья и ручная корректировка процесса приводят к дефектам и несоответствиям партий.

3.Простои и задержки в обслуживании: незапланированные отказы оборудования и разрозненные системы данных затрудняют предиктивное обслуживание.

4. Ограниченная масштабируемость: ручные рабочие процессы не в состоянии удовлетворить растущий спрос на карбид кремния высокой чистоты в таких отраслях, как электромобили и аэрокосмическая промышленность.

Давление рынка, движущее изменения

Прогнозируется, что мировой рынок карбида кремния будет расти с годовым темпом прироста (CAGR) более 15% с 2023 по 2030 год. Этот рост обусловлен переходом автомобильного сектора на электромобили, где силовая электроника на основе карбида кремния повышает энергоэффективность до 30%. Чтобы извлечь выгоду из этого спроса, производители должны внедрить гибкие, основанные на данных процессы, которые сокращают отходы, повышают точность и ускоряют время выхода на рынок.

Основы цифровой трансформации в Юкарбид кремнияПроизводство

1. Промышленный Интернет вещей (Промышленный Интернет вещей) и сбор данных в реальном времени

Основа цифрового завода — это связь. Внедряя датчики на производственных линиях — отслеживая температуру печи, уровень вибрации и химический состав — производители могут собирать данные в режиме реального времени. Например:

«Умные датчики в печах Ачесона»: термопары и газоанализаторы с поддержкой Интернета вещей обеспечивают непрерывную обратную связь, позволяя выполнять динамическую регулировку для оптимизации использования энергии и снижения термической нагрузки.

Прогностическое обслуживание: датчики вибрации на дробилках и мельницах обнаруживают ранние признаки износа, инициируя техническое обслуживание до возникновения неисправностей.

2. Оптимизация процессов на основе искусственного интеллекта

Алгоритмы машинного обучения могут анализировать исторические и текущие данные для выявления закономерностей и прогнозирования результатов.карбид кремнияСинтез, модели ИИ могут:

Автоматическая регулировка параметров: алгоритмы точно настраивают температуру печи и соотношение сырья для минимизации примесей.

Сокращение НИОКР методом проб и ошибок: Моделирование различных условий синтеза ускоряет разработку новыхкарбид кремниямарки для узкоспециализированных применений.

3. Технология цифровых двойников

Цифровой двойник — виртуальная копия физического завода — позволяет производителям моделировать и тестировать изменения в процессе, не прерывая производство. Например:

Оптимизация печи: тестирование альтернативных профилей нагрева в цифровом двойнике может помочь определить энергосберегающие конфигурации.

Интеграция цепочки поставок: цифровые двойники могут моделировать влияние задержек сырья или скачков спроса, позволяя вносить упреждающие коррективы.

4. Продвинутая робототехника и автоматизация

Автоматизированные управляемые транспортные средства (АГВ) и роботизированные руки могут оптимизировать обработку материалов, снижая человеческий фактор и риски на рабочем месте. В производстве SiC:

Автоматизированная транспортировка материалов: автоматические транспортные средства перемещают сырье из хранилища в печи, синхронизируясь с помощью платформ Интернета вещей.

Роботизированный контроль качества: системы технического зрения, оснащенные искусственным интеллектомкарбид кремниякристаллы для дефектов с точностью до микрона.

5. Блокчейн для прослеживаемости

Технология блокчейн обеспечивает прозрачность всей цепочки поставок. Каждая партиякарбид кремнияможет быть присвоен цифровой сертификат, хранящийся в блокчейне, подтверждающий его чистоту, происхождение и соответствие отраслевым стандартам, что является критически важной функцией для клиентов из аэрокосмической и оборонной отраслей.

Проблемы перехода к цифровой фабрике

1. Высокие первоначальные инвестиции

Оцифровка традиционного завода требует значительных капитальных затрат (Капитальные вложения) на инфраструктуру Интернет вещей, облачные вычисления и обучение рабочей силы. Малые и средние предприятия (МСП) могут испытывать трудности с получением финансирования без государственных субсидий или партнерств.

2. Культурное сопротивление

Сопротивление рабочей силы изменениям является распространенным барьером. Квалифицированные специалисты, привыкшие к ручным процессам, могут не доверять рекомендациям ИИ или опасаться увольнения. Эффективное управление изменениями, включая программы повышения квалификации и прозрачную коммуникацию, имеет решающее значение.

3. Риски кибербезопасности

Повышенная связанность подвергает фабрики кибератакам. Нарушение в сети Промышленный Интернет вещей может нарушить производство или поставить под угрозу конфиденциальные данные. Надежное шифрование, многофакторная аутентификация и регулярные проверки безопасности не подлежат обсуждению.

4. Интеграция с устаревшими системами

Многие традиционные фабрики работают на устаревшем оборудовании и программном обеспечении. Модернизация устаревшего оборудования с помощью датчиков Интернет вещей или их интеграция с современными ERP-системами может быть технически сложной.

Дорожная карта цифровой трансформации

Фаза 1: Оценка и разработка стратегии

Картирование процесса: выявление узких мест в текущих рабочих процессах, таких как энергоемкие операции с печами или ручные проверки качества.

Технологический аудит: оценка существующей инфраструктуры ИТ/ОТ и определение приоритетных областей для модернизации.

Привлечение заинтересованных сторон: привлечение сотрудников, поставщиков и клиентов к совместной разработке цифровой дорожной карты.

Фаза 2: Пилотные проекты и подтверждение концепции

Начните с малого: внедрите датчики Промышленный Интернет вещей в одну печную линию, чтобы продемонстрировать окупаемость инвестиций за счет экономии энергии.

Прототипирование ИИ: сотрудничество с поставщиками технологий для разработки пилотной модели ИИ для предиктивного обслуживания.

Фаза 3: Полномасштабная реализация

Пересмотр инфраструктуры: развертывание облачных платформ (например, АВС Интернет вещей, Сименс MindSphere) для агрегации и анализа данных.

Обучение рабочей силы: запуск программ цифровой грамотности и создание гибридных ролей (например, «инженеры по техническому обслуживанию с поддержкой данных»).

Фаза 4: Постоянное совершенствование

Гибкая итерация: используйте циклы обратной связи для совершенствования алгоритмов и процессов.

Экосистемное сотрудничество: делитесь анонимными данными с поставщиками и клиентами для оптимизации всей цепочки создания стоимости.

Пример из практики: истории успеха вкарбид кремнияПроизводство

Умная фабрика Инфинеон

Инфинеон Технологии, лидер вкарбид кремнияполупроводники, сократили время производственного цикла на 30% после внедрения обнаружения дефектов на основе ИИ и моделирования цифровых двойников. Потребление энергии на их заводе в Малайзии снизилось на 20% благодаря оптимизации печи в реальном времени.

Блокчейн-инициатива STМикроэлектроника

STМикроэлектроника объединилась с ИБМ для внедрения блокчейнакарбид кремнияпрослеживаемость, достижение 99,9% соответствия стандартам автомобильной промышленности и сокращение затрат на аудит на 40%.

Будущее цифровой Sкарбид кремнияПроизводство

К 2030 году цифровые фабрики будут использовать новые технологии, такие как квантовые вычисления для открытия материалов и ИИ для децентрализованного принятия решений. Конвергенция 5G и цифровых близнецов позволит осуществлять удаленный мониторинг в реальном времени, в то время как генеративный ИИ сможет автономно проектировать композиты из карбида кремния следующего поколения.

Получить последнюю цену? Мы ответим как можно скорее (в течение 12 часов)